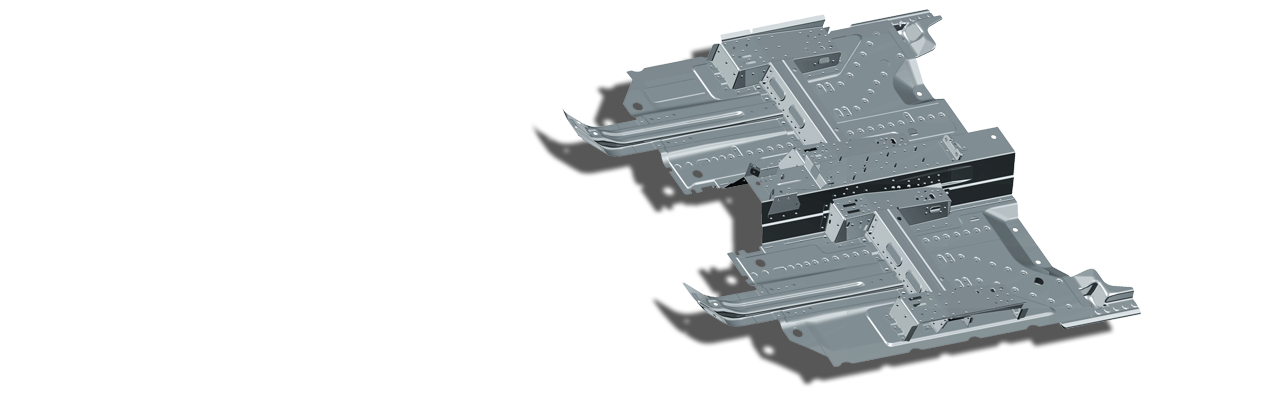

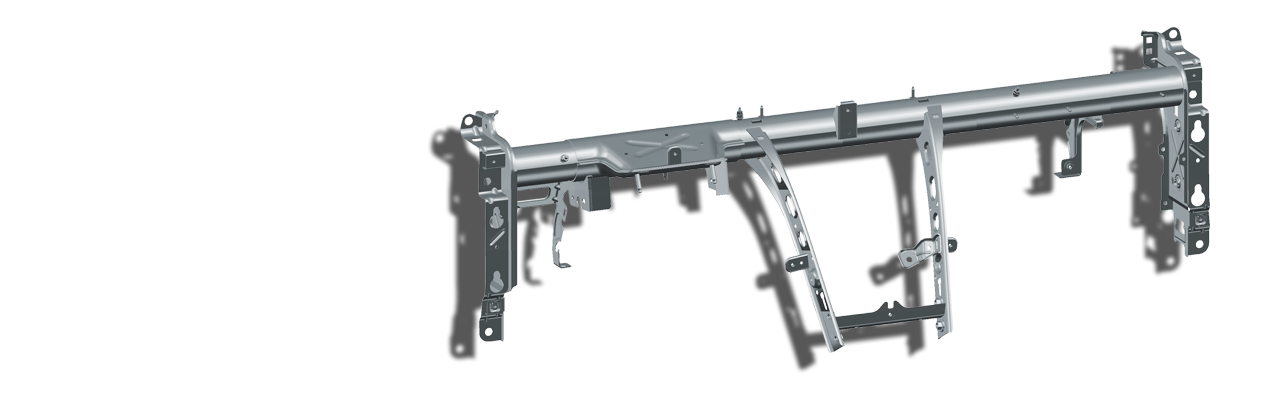

Od pojedynczego detalu do struktury podzespołu

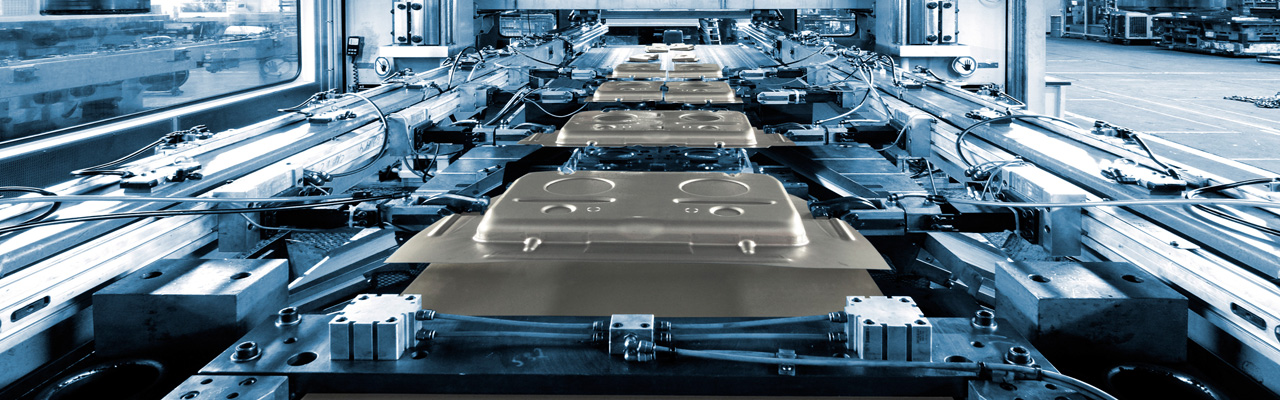

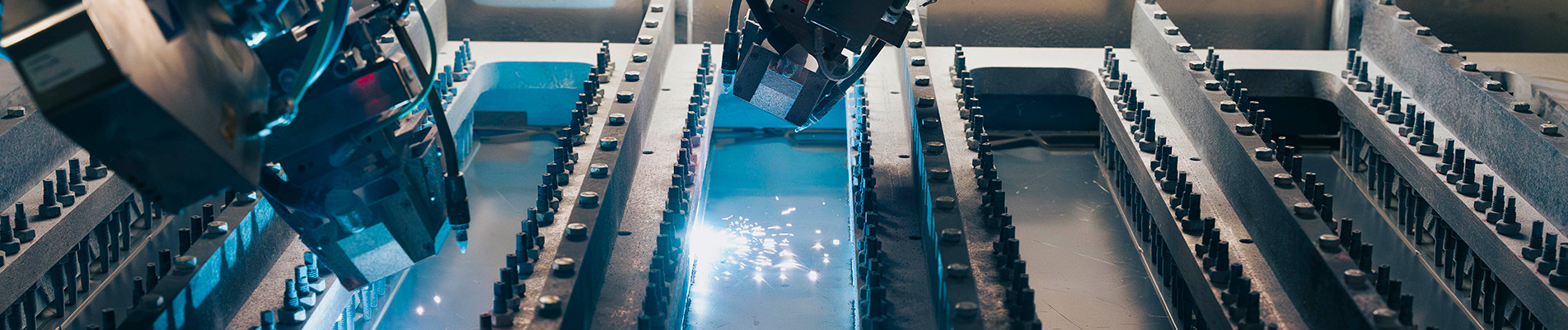

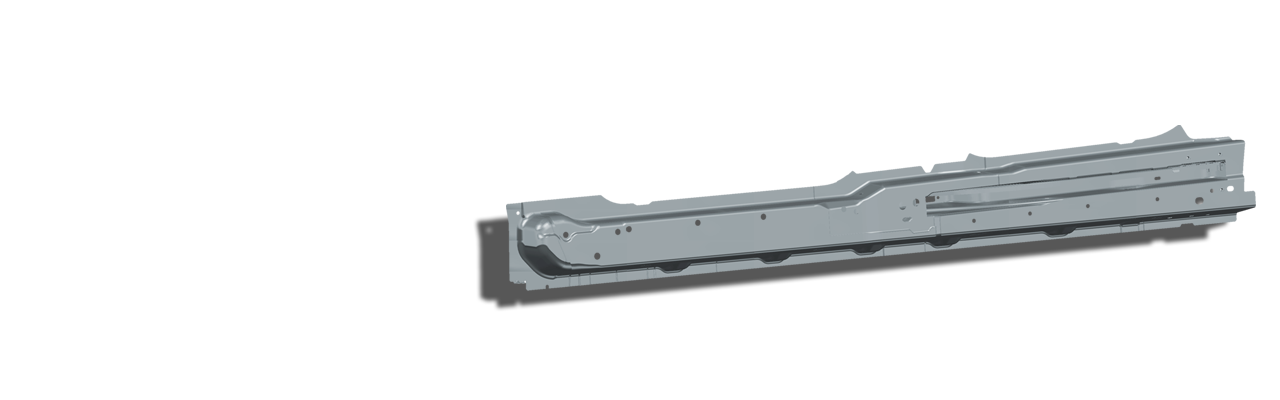

Od początków okresu istnienia samochodów opracowujemy, produkujemy i dostarczamy dla przemysłu samochodowego struktury metalowe, a obecnie również hybrydowe. Z producenta pojedynczych części staliśmy się uznanym na arenie międynarodowej partnerem w rozwoju przemysłu samochodowego i dostawcą podzespołów i struktur szkieletu pojazdu.

KIRCHHOFF Automotive dodaje pojazdom produkowanych na całym świecie stabilności i bezpieczeństwa. Jednak oferta kierowana do naszych klientów obejmuje znacznie więcej pozycji i jest decydującym czynnikiem, umożliwiającym wzrost konkurencyjności firmy.

Istotne zalety, obejmujące obszary kosztowe i logistyczne naszej wydajnej struktury przedsiębiorstwa średniej wielkości, obecnego na rynkach międzynarodowych służą jednemu celowi: wspieraniu sukcesów rynkowych naszych Klientów i zabezpieczenie tym samym naszej innowacyjności i konkurencyjności. Dokładamy wszelkich możliwych starań, aby ten cel osiągnąć.

15-12-25

Przeczytaj teraz: Zimowe wydanie K>MOBIL jest już dostępne!

Wyzwania? Koncentrujemy się na jasnych strategiach i innowacjach, a także kontynuujemy globalny rozwój dzięki inwestycjom w nowoczesne technologie i opracowywaniu zrównoważonych produktów.

Dokładnie, co to oznacza, możesz przeczytać w najnowszym wydaniu K>MOBIL.

Branża stoi przed licznymi wyzwaniami: napięte łańcuchy dostaw, rosnące ceny surowców i energii, środki protekcjonistyczne oraz rosnące wymagania dotyczące zrównoważonego rozwoju i cyfryzacji.

Grupa KIRCHHOFF odpowiada na to jasnymi strategiami, zrównoważonymi technologiami i elastycznymi kanałami zaopatrzenia. Na przykład poprawiamy nasz ślad węglowy dzięki nowym materiałom do pojazdów elektrycznych zasilanych bateriami. KIRCHHOFF Ecotec stworzył nowe cyfrowe centrum kompetencji dla innowacyjnych rozwiązań AI w logistyce gospodarki odpadami.

Ciągłość i zdolność adaptacji, duża dywersyfikacja pod względem klientów, regionów, rynków i produktów, a także stabilna organizacja i niezależność ekonomiczna – to nas wyróżnia. Na tej podstawie nadal rozwijamy się na całym świecie, inwestując w nowoczesne technologie i zrównoważone produkty.

Więcej na ten temat oraz następujące interesujące zagadnienia znajdziesz w tym wydaniu K>MOBIL:

• Artykuł wstępny: „Zmiana i konsekwencja” – spojrzenie wstecz na rok 2025

• Wyzwania związane z compliance w łańcuchu dostaw branży motoryzacyjnej

• Zmiana pokoleniowa w zarządzie KIRCHHOFF Automotive i ZOELLER

• Udane wystąpienia na targach branżowych

• Nagrody za innowacyjność, zrównoważony rozwój i doskonałość operacyjną

Wydawca K>MOBIL, Arndt G. Kirchhoff, oraz cały zespół redakcyjny życzą Ci przyjemnej lektury, spokojnych świąt i dobrego startu w nowy, udany rok.

Tutaj możesz pobrać K>MOBIL.